Dirección:

No.233-3 Yangchenghu Road, Parque Industrial Xixiashu, Distrito Xinbei, Ciudad de Changzhou, Provincia de Jiangsu

El escariado es una operación crucial en el mecanizado, donde se utiliza una herramienta conocida como escariador para mejorar el tamaño, el acabado y la tolerancia de un orificio existente. Para lograr resultados óptimos, es esencial seleccionar las velocidades y avances correctos para el escariado. Estos parámetros desempeñan un papel importante a la hora de mejorar la vida útil de la herramienta, prevenir su desgaste y garantizar acabados de alta calidad. En esta guía profunda, exploraremos en detalle las velocidades y avances del escariador, cubriendo los factores que influyen en ellos, las mejores prácticas para configurarlos y cómo afectan el rendimiento del mecanizado.

1. Comprender los escariadores

Antes de profundizar en velocidades y avances, primero comprendamos qué son los escariadores y cómo funcionan. Los escariadores son herramientas de corte rotativas que se utilizan para agrandar y terminar agujeros pretaladrados con precisión. A diferencia de las brocas, que están diseñadas para eliminar una cantidad significativa de material, los escariadores se utilizan para ajustar los agujeros a sus dimensiones exactas y mejorar el acabado de la superficie.

Existen varios tipos de escariadores, que incluyen:

Escariadores rectos: se utilizan comúnmente para agrandar y terminar agujeros con bordes rectos.

Escariadores cónicos: Se utilizan para crear agujeros cónicos.

Escariadores de carburo: conocidos por su dureza y capacidad para soportar altas temperaturas, lo que los hace ideales para materiales resistentes.

Cada uno de estos escariadores requiere velocidades y avances específicos para maximizar su rendimiento.

2. Factores que afectan las velocidades y avances del escariador

Las velocidades y los avances del escariador están influenciados por varios factores, entre ellos:

Tipo de material: Diferentes materiales requieren diferentes velocidades de corte para garantizar la eficiencia y evitar el desgaste de la herramienta. Los materiales más duros como el acero y el titanio suelen requerir velocidades de corte más lentas que los materiales más blandos como el aluminio o el latón.

Material del escariador: El material del propio escariador (acero rápido, carburo, etc.) determina su rango de velocidad de corte. Los escariadores de carburo, por ejemplo, pueden soportar velocidades más altas en comparación con los escariadores de acero de alta velocidad.

Tamaño y profundidad del orificio: el tamaño y la profundidad del orificio que se escaria afectan la cantidad de material que se elimina, lo que, a su vez, afecta las velocidades y avances requeridos.

Rigidez de la máquina: una máquina más rígida permite velocidades y avances más altos sin sacrificar la vida útil o la calidad de la herramienta.

Uso de refrigerante: El uso de refrigerante reduce la generación de calor, lo que permite aumentar las velocidades y los avances, al mismo tiempo que mejora el acabado de la superficie y prolonga la vida útil de la herramienta.

3. Velocidades: cómo calcular la velocidad de corte correcta

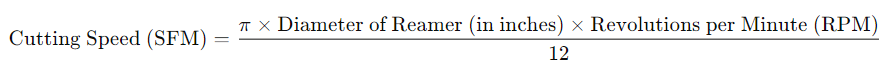

La velocidad de corte, o velocidad superficial, se refiere a la velocidad a la que el filo del escariador se mueve a través de la pieza de trabajo. Por lo general, se mide en pies de superficie por minuto (SFM) o metros por minuto (m/min). Para calcular la velocidad de corte adecuada para un escariador, utilice la siguiente fórmula:

Alternativamente, puede utilizar una tabla de velocidades de corte para diferentes materiales, que proporciona velocidades superficiales recomendadas según el material que se está mecanizando y el tipo de escariador.

A continuación se ofrecen pautas generales para velocidades de corte para diversos materiales:

Aluminio: 300-600 pies cuadrados por minuto

Latón: 100-200 SFM

Acero al carbono: 50-150 SFM

Acero inoxidable: 30-100 pies cuadrados por minuto

Titanio: 10-50 SFM

4. Avances: cómo determinar la velocidad de avance adecuada

La velocidad de avance se refiere a la velocidad a la que el escariador avanza hacia la pieza de trabajo. Normalmente se mide en pulgadas por minuto (IPM) o milímetros por minuto (mm/min). La velocidad de avance es un factor crítico para determinar cuánto material elimina el escariador por pasada y juega un papel crucial en la determinación del acabado de la superficie y la vida útil de la herramienta.

La velocidad de avance recomendada para escariar es generalmente menor que para taladrar, ya que el escariado es una operación de acabado. La velocidad de avance también debe tener en cuenta el tipo de escariador, el tamaño del orificio, el material y la velocidad de corte.

Una fórmula común para calcular la velocidad de avance es:

Tasa de alimentación (IPM) = Alimentación por diente (IPT) × Número de dientes × RPM

donde:

Alimentación por diente (IPT): la cantidad de material que cada diente del escariador elimina con cada revolución. Esto varía según el material, el tipo de herramienta y las condiciones de corte.

Número de dientes: el número de filos cortantes del escariador.

5. Optimización de los parámetros de escariado

La optimización de las velocidades y los avances del escariador puede mejorar la eficiencia general del mecanizado, reducir los costos y extender la vida útil de la herramienta. A continuación se presentan algunas consideraciones clave para optimizar las operaciones de escariado:

5.1. Acabado superficial

Los avances lentos generalmente dan como resultado un acabado superficial más fino, mientras que los avances más rápidos pueden producir un acabado más rugoso pero permiten una eliminación más rápida del material.

Un acabado superficial más suave es particularmente importante para aplicaciones donde se requiere alta precisión, como en las industrias aeroespacial o automotriz.

5.2. Desgaste y vida útil de las herramientas

Las altas velocidades de corte pueden provocar una acumulación excesiva de calor, provocando un desgaste prematuro de la herramienta.

Los avances optimizados garantizan que los filos de corte no se sobrecarguen, lo que puede prolongar la vida útil de la herramienta.

Es necesario monitorear y ajustar regularmente las velocidades y los avances para evitar sobrecargar el escariador, especialmente cuando se trabaja con materiales resistentes.

5.3. Eliminación de virutas

Una velocidad de avance adecuada ayuda a una eliminación eficiente de las virutas. Si el avance es demasiado lento, es posible que las virutas no se eliminen de manera efectiva, lo que provocará que las virutas se acumule, lo que puede dañar tanto la herramienta como la pieza de trabajo.

Las velocidades de avance más altas generan virutas más grandes, que deben evacuarse eficientemente del orificio para evitar interferencias con la acción de corte.

6. Mejores prácticas para velocidades y avances del escariador

Para garantizar un rendimiento óptimo del escariado, estas son algunas de las mejores prácticas:

Utilice refrigerante: el uso adecuado del refrigerante puede prolongar la vida útil de la herramienta y evitar la acumulación excesiva de calor.

Comience con configuraciones conservadoras: si no está seguro, comience con velocidades y avances más bajos y aumente gradualmente mientras monitorea el desgaste de la herramienta y el acabado de la superficie.

Utilice escariadores de alta calidad: elija el tipo correcto de escariador para el trabajo, ya sea de carburo para materiales resistentes o de acero rápido para uso general.

Supervise la formación de virutas: observe las virutas a medida que se forman durante el proceso de escariado. Lo ideal es que sean pequeños y de forma consistente. Las virutas grandes y fibrosas pueden indicar un problema con el avance o la velocidad de corte.

Verifique la rigidez de la máquina: asegúrese de que la configuración de la máquina sea estable y esté libre de vibraciones, ya que esto puede afectar la precisión del escariado y provocar un desgaste prematuro de la herramienta.

7. Errores comunes que se deben evitar

Velocidad de avance demasiado alta: el uso de una velocidad de avance demasiado alta puede provocar un desgaste excesivo del escariador y comprometer la calidad del orificio.

Ignorar la dureza del material: los materiales con niveles de dureza más altos requieren velocidades de corte y avances más lentos. El uso de configuraciones estándar puede resultar en un rendimiento deficiente.

No monitorear el desgaste de la herramienta: No monitorear el desgaste de la herramienta puede provocar un acabado superficial deficiente e imprecisiones dimensionales. Siempre revise si hay signos de desgaste, como bordes cortantes sin filo o puntas astilladas.

Eliminación inadecuada de virutas: si las virutas no se eliminan adecuadamente, pueden acumularse en el orificio y causar daños tanto al escariador como a la pieza de trabajo.

8. Conclusión

Las velocidades y los avances del escariador son parámetros críticos que afectan la eficiencia del mecanizado, la vida útil de la herramienta y la calidad del producto terminado. Al comprender los factores que influyen en estos parámetros y seguir las mejores prácticas, los maquinistas pueden lograr resultados superiores en las operaciones de escariado. Con una cuidadosa consideración de los tipos de materiales, las especificaciones del escariador y las capacidades de la máquina, es posible optimizar las operaciones de escariado para obtener acabados de alta calidad y una máxima vida útil de la herramienta.